Zapraszamy do wciągającej lektury o powstaniu i rozwoju tego nietuzinkowego przedsięwzięcia.

-

Proszę na początek opowiedzieć, od jak dawna działa na rynku TRYMA Polska i jaka była geneza jej powstania.

Jakub Grzeszczak, CEO TRYMA Polska: Zacznę może od początków mojej przygody z branżą maszyn do produkcji stolarki otworowej. Zaczynałem jako serwisant w znanej w branży firmie zajmującej się sprzedażą maszyn. Zebrane doświadczenie pozwoliło mi z czasem na otwarcie własnej działalności pod nazwą Grzeszczak SERWIS, gdzie zajmowałem się nadal serwisem, ale już zleceniowo i na terenie całej Polski, a często i poza nią. Pracy nie brakowało, a firma się rozrastała. Mając ciągłą styczność z maszynami produkcyjnymi i widząc, jak one pracują, jak są zbudowane i co najczęściej ulega w nich awarii… coraz więcej myślałem o tym, aby zacząć je samemu projektować i budować. Tak więc weekendowo czy pomiędzy serwisami zacząłem wraz z zespołem Grzeszczak SERWIS projektować, a następnie budować swoją pierwszą maszynę, którą był stół transportu poziomego dla znanego w branży producenta stolarki budowlanej. Choć nie mieliśmy doświadczenia ani zbyt rozbudowanego parku narzędziowego, to przedsięwzięcie zakończyło się pełnym sukcesem, gdyż maszyna pracuje już około 6 lat, a nasz zleceniodawca jest z niej bardzo zadowolony.

Jako firma zaczęliśmy wykonywać zlecenia serwisowe na rynku belgijskim, gdzie poznaliśmy firmę TRYMA, zajmującą się od 25 lat kompleksowym wyposażaniem fabryk stolarki okiennej. Wtedy też zrodził się plan, aby założyć spółkę belgijsko-polską, która zajmowałaby się produkcją maszyn. Od pomysłu do realizacji minęło pół roku.

-

W automatyzacji i ulepszaniu jakich obszarów produkcji mogą Państwo pomóc klientom z branży stolarki otworowej?

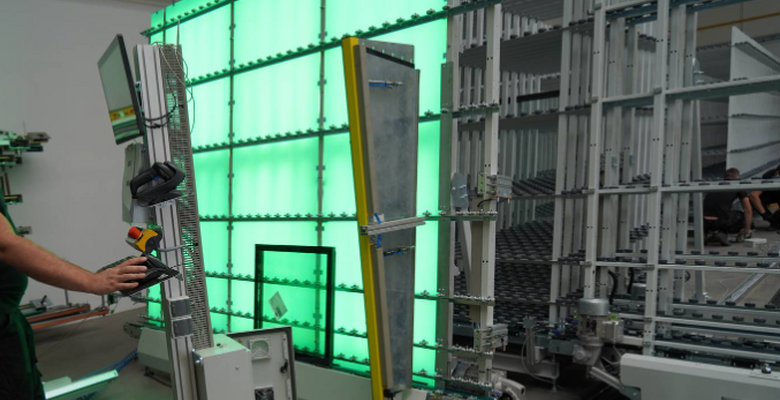

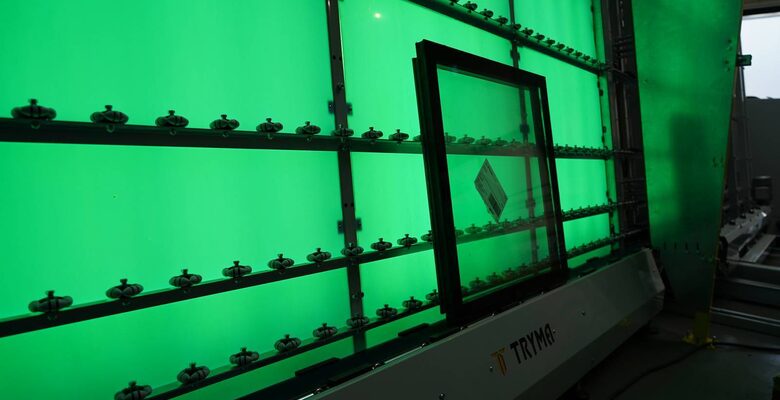

Naszym klientom możemy pomóc szczególnie w wewnątrzzakładowej logistyce. W tym się specjalizujemy i w tym się czujemy najlepiej. Możemy pomóc usprawnić wszystkie procesy, które mają miejsce po zgrzewaniu okien, czyli okuwanie skrzydeł, okuwanie ram, łączenie tych elementów, stanowiska montażowe, a także – niezwykle teraz istotne – automatyczne sortownie szyb, ram i skrzydeł. Mimo że dopiero co ruszyliśmy z produkcją własnych maszyn to możemy już pochwalić się sprzedażą czterech takich sortowni. Mamy dużą wiedzę i kilkunastoletnie doświadczenie w serwisowaniu takich maszyny, co jest niezrównanym atutem przy ich projektowaniu i produkcji. Posiadamy także w ofercie maszyny do produkcji stolarki aluminiowej, w tym zagniatarki czterogłowicowe. Widzimy tutaj bardzo duży potencjał, gdyż w Polsce produkcja stolarki aluminiowej oparta jest w głównej mierze o model produkcji gniazdowej na jednogłowicowych zagniatarkach. My oferujemy klientom przejście na model produkcji płynnej, bo takie fabryki już działają np. w Belgii czy Holandii. Jest to zatem tylko kwestia czasu, kiedy taki model produkcji trafi również do Polski. Czerpiemy z doświadczenia oddziałów TRYMA w Belgii i Holandii, które kompleksowo wyposażają producentów stolarki aluminiowej na tamtejszych rynkach. Co istotne, udział produkcji stolarki aluminiowej w Belgii czy Holandii jest znacznie większy niż w Polsce, dlatego też tamtejsze fabryki odeszły od gniazdowej produkcji, bo była ona po prostu nieopłacalna.

-

Rozumiem, że do takiej zmiany w myśleniu o produkcji stolarki aluminiowej staracie się przekonać producentów w Polsce.

Jak najbardziej tak. Chcemy wyeliminować błędne myślenie, że produkcja stolarki aluminiowej nie może być masowa, a musi być ręczna i czasochłonna. Okna aluminiowe, podobnie jak okna z PVC, mogą i powinny być produkowane w trybie automatycznym, bo jest to po prostu bardziej wydajne i tańsze. Tak więc jesteśmy w trakcie przecierania nowego szlaku w Polsce. Choć przy pierwszym kontakcie opór jest duży, a firmy wręcz próbują przekonać nas, że produkcja stolarki aluminiowej musi być gniazdowa i żmuda, to po pokazaniu jak to wygląda na zachodzie, to błędne myślenie ulega zmianie.

Prowadzimy już z klientami zaawansowane rozmowy na temat wprowadzenia automatyzacji do produkcji aluminium i jesteśmy przekonani, że z czasem coraz więcej osób przekona się do tego słusznego i zasadnego kroku. Choć w tej chwili udział procentowy aluminium w produkcji jest niewielki, to klienci coraz częściej rozumieją, że aby to zmienić, muszą przejść na produkcję liniową. Przełoży się to na niższe koszty produkcji, szybsze czasy realizacji, a w konsekwencji na znaczny wzrost produkcji w tym segmencie i większe zyski. Dla przykładu: zagniatarka czterogłowicowa jest w stanie zagnieść 5 okien na różnych systemach w ciągu zaledwie 5 minut, gdyż przezbraja się automatycznie bez ingerencji operatora.

-

Jakie jest wasze podejście do obsługi serwisowej i wsparcia technicznego po zakupie maszyn?

Jako że TRYMA Polska nie mogłaby powstać bez naszego doświadczenia w serwisie maszyn, to jest to dla nas ciągle bardzo ważny element działalności. Świadczymy zarówno usługi gwarancyjne, jak i pogwarancyjne i przywiązujemy do tego bardzo dużą wagę. Doradzamy naszym klientom i jesteśmy do ich dyspozycji w każdym przypadku serwisowym – niezależnie, czy usterka dotyczy produkowanej przez nas maszyny, czy maszyny innego producenta. Uczulamy klientów, aby działać prewencyjnie i cyklicznie przeprowadzać okresowe serwisy maszyn, aby nie narażać się na nieplanowane przestoje. Nasz serwis jest kompetentny i otwarty na rynek czego potwierdzeniem jest na przykład to, że wielu klientów, po wygaśnięciu fabrycznego okresu gwarancyjnego, zgłasza się do nas, abyśmy to my opiekowali się dalej ich maszynami. Mamy dostęp do wielu części, a niektóre z nich nawet projektujemy i wytwarzamy sami, bo wiemy, że dana część np. zużywa się zbyt szybko i lepiej byłoby ją wykonać inaczej lub użyć innego materiału. Klienci to doceniają i ufają nam w kwestii doboru części. Często to nie cena jest dla nich kluczowa, ale właśnie większa wytrzymałość i niezawodność proponowanych przez nas rozwiązań. Tak więc nie jesteśmy dla nich jedynie ekipą serwisową, ale również doradcami, którzy znają się na tym, co robią.

-

Co, według Pana, wymaga jeszcze usprawnienia w procesach produkcyjnych w polskich fabrykach okien i drzwi? No co powinno się kłaść większy nacisk?

Według nas wiele fabryk skupiło się na etapie zgrzewania i tym, co dzieje się przed nim, jak cięcie i obróbka, traktując nieco po macoszemu kolejne etapy produkcji, które mają miejsce już po zgrzaniu profili. Mam tu na myśli np. etap szklenia i późniejszego magazynowania zaszklonych okien. Tak więc duże umaszynowienie i duża wydajność na początkowych etapach produkcji jest później wyhamowywana, bo kuleją np. systemy logistyki wewnątrz firmy. Logistyka gotowego produktu jest chyba w naszym odczuciu najczęściej zaniedbywana, przez co gotowe okna są nieprawidłowo transportowane i składowane.

Powoduje to nie tylko spadek wydajności całej produkcji, ale może też doprowadzić do mniejszych lub większych uszkodzeń stolarki. Coraz więcej firm dostrzega ten problem, szczególnie że jest on ściśle powiązany z komfortem pracy ich pracowników, którzy nierzadko wykonują ciężką i wyczerpującą pracę fizyczną. Usprawnienie końcowych etapów produkcji to zatem nie tylko inwestycja w większą wydajność produkcji, ale także komfort pracowników, co przekłada się na większe zadowolenie z pracy i mniejszą rotację kadry.

W kontekście logistyki produkcji potrafimy także konfekcjonować podzespoły do produkcji okien tak, żeby wszystkie niezbędne pracownikowi elementy trafiały do niego automatycznie. Pracownik nie musi dzięki temu odchodzić od własnego stanowiska aby kompletować elementy samemu czy, co gorsza, angażować w ten proces innego pracownika. Ponownie przekłada się to na większą wydajność produkcji i lepsze warunki pracy.

-

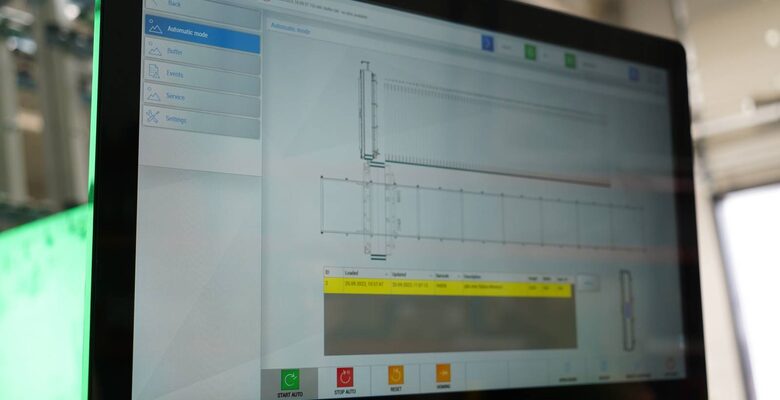

Maszyny i ich konstrukcja to jedna rzecz, a co może Pan powiedzieć w kwestii oprogramowania, na którym pracują wasze maszyny.

Całe oprogramowanie do naszych maszyn powstaje u nas. Dzięki doświadczeniu serwisowemu wiemy jak powinien działać i jakie funkcje ma posiadać dobry program. Dodatkowo to co u innych producentów jest trudne do uzyskania, u nas klient dostaje od ręki. Każda maszyna, a w szczególności systemy logistyczne, wymaga dostosowania do software’u klienta. My sami piszemy oprogramowanie i nie jesteśmy uzależnieni od zewnętrznych dostawców, więc możemy to zrobić szybciej i sprawniej. Jesteśmy również w stanie przerobić oprogramowanie istniejących maszyn, szczególnie sortowni. Jest to szczególnie pomocne w przypadku relokacji bądź przebudowy, kiedy trzeba dostosować ich pracę do nowych warunków. Dla nas software nie stanowi przeszkody.