Close Up: Het onderbelichte besparingspotentieel in aluminium ramen- en deurensector

-

De trend naar automatisatie in de aluminium ramen- en deurensector heeft zich dit jaar duidelijk verder ontwikkeld. Tal van fabrikanten hebben hun eerste stappen gezet in hun automatisatieproces door het investeren in automatische productielijnen. Hierbij valt te denken aan het verlijmen van profielcontouren, het CNC gestuurd persen van ramen en het automatisch inrollen van dichtingen in profielen of ramen.

Van profielcontainers tot bewerkte profielen tot gereed product; hoeveel tijd gaat er in een fabriek verloren met het pakken en wegleggen van het product? Onderzoeken wijzen uit dat hier het grootste besparingspotentieel ligt in een fabriek.

-

OPSLAG PROFIELCONTAINERS

Een productieproces start met het verzagen en het bewerken van de profielen. Er bestaan verschillende oplossingen voor het efficiënt zagen, zoals een 2-kops zaagmachine met portaal bewerkingscentrum of volautomatische zaag- en bewerkingscentra. Maar hoeveel tijd is een machine productief ? Er wordt vaak onvoldoende aandacht besteed aan de neventijden voor het aanvoeren van bijvoorbeeld de profielen. Het is belangrijk dat de bediener in zijn onmiddellijke nabijheid toegang heeft tot alle benodigde profielen om onnodige stilstand tijden te voorkomen. Een van de oplossingen is het plaatsen van een paternostersysteem of een automatisch liftsysteem naast het zaag- en bewerkingscentrum. Beide systemen worden op maat van de klant ontwikkeld op basis van de beschikbare ruimte, het te stockeren product en de gewenste capaciteit. Naast de directe toegankelijkheid van het materiaal zijn er nog tal van andere voordelen zoals de veiligheid en ergonomie voor de bediener.

-

OPSLAG PROFIELEN

Na het zagen en bewerken worden profielen in een profielkar geplaatst. Deze profielkarren worden uiteindelijk manueel naar de zone verplaatst voor het assembleren en persen van de ramen. Ook hier gaat veel tijd verloren, in het transport maar zeker ook in het zoeken en sorteren.Verschillende type zaag- en bewerkingscentra hebben reeds de mogelijkheid automatisch in profielkarren uit te sorteren. Een recente ontwikkeling is een automatisch profielmagazijn. De afgewerkte profielen worden in het profielmagazijn opgeslagen en gesorteerd per element. Nadat het element compleet is in het magazijn kunnen de profielen uitgevoerd worden naar de assemblagezone. Hierdoor zijn er geen manuele handelingen meer nodig in de vorm van het verplaatsen van de karren en het sorteren. Bijkomend voordeel is dat de productieflow op deze manier optimaal gestuurd wordt.

-

OPTIMALISATIE WORKFLOW

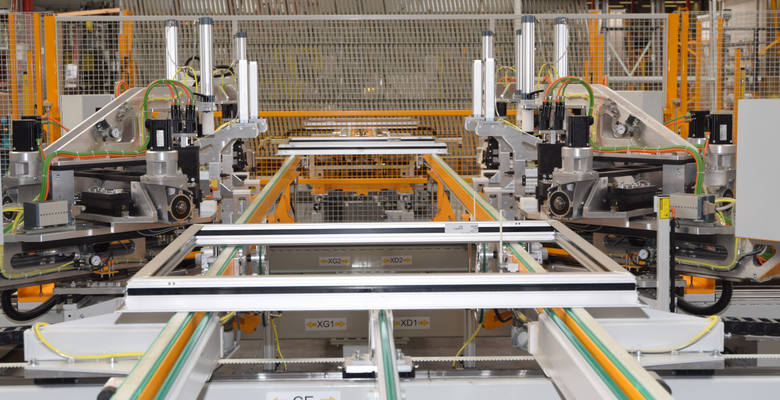

In het productieproces om een raam te maken, wordt het grootste deel van de tijd ingenomen voor het opslaan, sorteren en manipuleren van deelementen. Minder dan de helft van de productietijd wordt besteed aan het produceren van het element. Het is mogelijk om te investeren in individuele productiestappen, maar er valt een veel grotere tijdswinst te behalen door het combineren van verschillende stappen tot één lijn.Het is bijvoorbeeld mogelijk om de automatische uitvoer van een CNC-4-kopshoekenpers te verbinden met de aanvoertafel van een machine voor het automatisch inrollen van de dichtingen. Een andere mogelijkheid is deze te verbinden met de aanvoer van een automatische verdeelwagen voor het verplaatsen en sorteren van elementen. Dankzij het automatiseren van deze handelingen wordt er kostbare tijd gewonnen die aangewend wordt voor de productie van de elementen. Op deze manier is er minimale handmatige beweging en bekomen we een veel snellere doorstroom van de elementen.

-

ONLINE AANSTURING PRODUCTIE

Naast het aansturen van de verschillende machines vanuit het calculatieprogramma van de klant dient ook het volledige productieproces aangestuurd en opgevolgd te worden. Een softwarepakket voor analyseren, optimaliseren en aansturen van het productie proces is bijgevolg een must in de fabriek van de toekomst. Het online aansturen van de werkvloer gebeurt digitaal. De barcodes van de profielen of elementen worden door de productiemedewerkers gescand aan de machine of aan de werkposten. De producten worden op deze manier herkend en daardoor weten machine en productiemedewerkers wat er moet gebeuren. Dankzij een centrale PC voor het beheer van de automatische lijn installatie kan de status van een order doorlopend opgevolgd worden. Door middel van rapportage kunnende productietijden nauwkeurig geanalyseerd en vervolgens geoptimaliseerd worden.